Zhou H, Kinefuchi M, Takashima Y, et al. Multiscale modelling strategy for predicting fatigue performance of welded joints[J]. International Journal of Mechanical Sciences, 2024, 284: 109751.

Zhou, Hongchang, et al. "Multiscale modelling strategy for predicting fatigue performance of welded joints." International Journal of Mechanical Sciences 284 (2024): 109751.

Zhou, H., Kinefuchi, M., Takashima, Y., & Shibanuma, K. (2024). Multiscale modelling strategy for predicting fatigue performance of welded joints. International Journal of Mechanical Sciences, 284, 109751.

背景简介

焊接接头广泛应用于桥梁、车辆、船舶等关键工程结构中,是结构疲劳失效的薄弱环节。由于焊接过程中引入了复杂的材料非均匀性和结构几何不连续性,导致疲劳性能的评估远比母材复杂。热影响区(HAZ)的强度梯度、焊趾处的三维形貌差异、焊接缺陷与残余应力等多种因素相互叠加,极大地影响了裂纹的萌生与扩展过程。传统疲劳寿命预测方法往往难以同时考虑多尺度和多因素耦合问题,缺乏对早期裂纹萌生、多个裂纹协同扩展以及最终失效全过程的准确描述。本研究基于多尺度建模策略,融合微观组织特征与宏观裂纹扩展行为,提出了可预测焊接接头疲劳寿命的新方法。通过模拟多裂纹的萌生、扩展与合并过程,在预测疲劳裂纹扩展路径与寿命方面与实验高度吻合,显著提升了预测的准确性和工程适用性。因此,该研究成果对于提升焊接结构的疲劳评估水平、提高结构安全性具有重要的工程应用价值和科学意义。

成果介绍

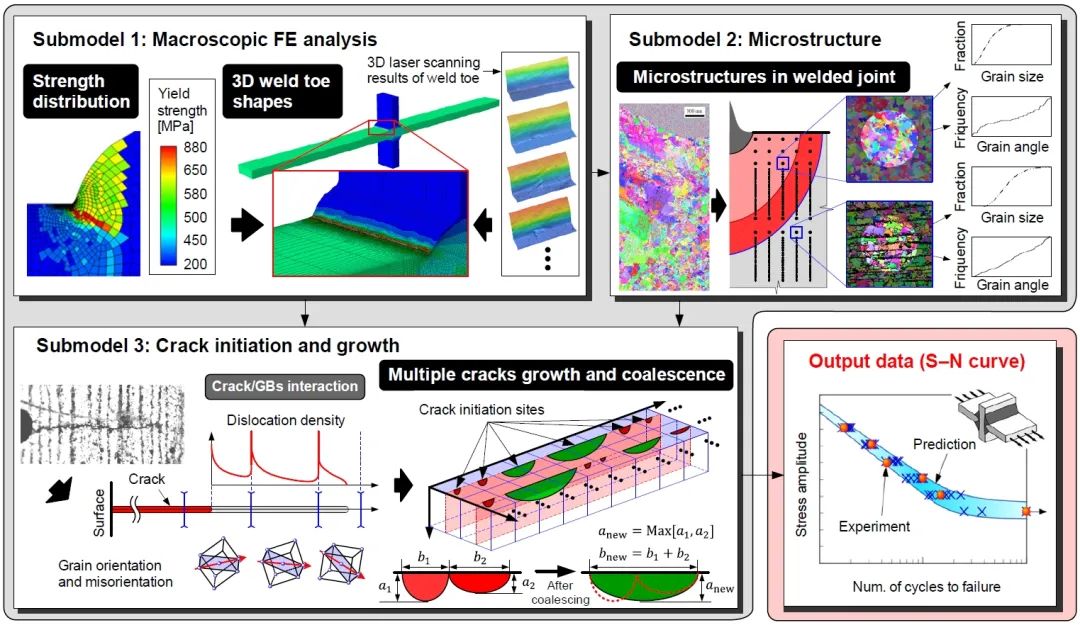

(1)图1显示了该多尺度疲劳寿命预测模型由三个子模型构建而成,包括:子模型1:宏观有限元分析模型;子模型2:微观组织模型;子模型3:裂纹萌生与扩展模型。子模型1的目标是通过宏观有限元分析获取试件中的空间应力分布;子模型2用于构建试样表面与内部平面的晶粒微观组织分布;子模型3则基于Tanaka-Mura裂纹与晶界相互作用理论,通过求解裂纹尖端滑移距离范围(ΔCTSD)来评估试件的疲劳裂纹扩展速率及疲劳寿命。作者前期实验研究结果表明,铁素体珠光体钢的疲劳裂纹萌生寿命占比不足总寿命的1%。因此,该模型忽略裂纹萌生寿命,所计算的裂纹扩展寿命被近似为结构总的疲劳寿命。

图1 多尺度疲劳分析方法框架:子模型1:宏观有限元分析模型;子模型2:微观组织模型;子模型3:裂纹萌生及扩展模型

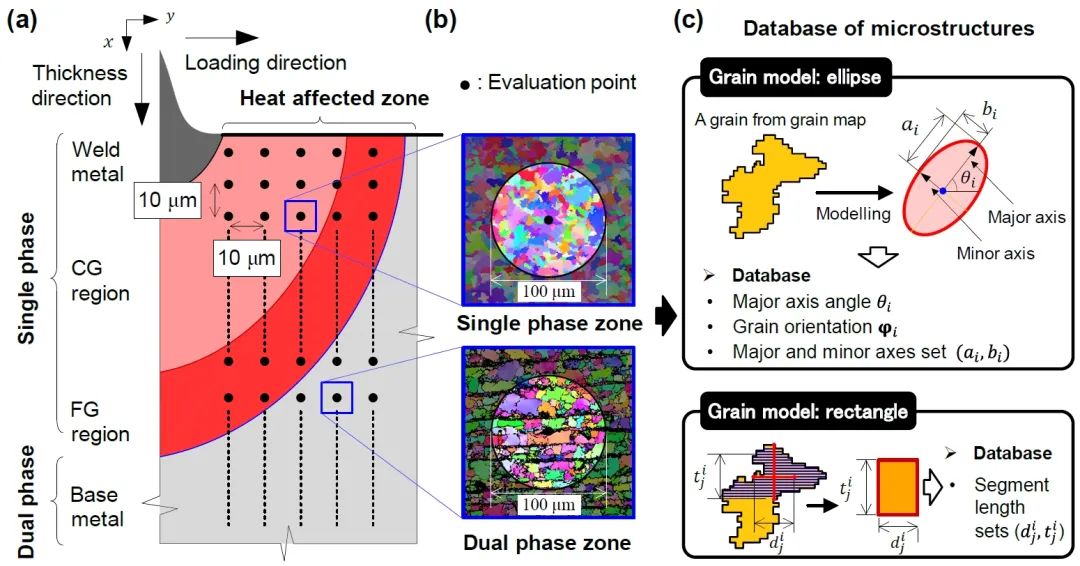

(2)为了定量表征HAZ内的微观组织非均匀性,如图2(a)所示,焊趾附近区域被划分为单相区(包括焊缝金属、粗晶区CG和细晶区FG)与双相区(母材)。另一方面,构建了一个以晶粒图坐标(x,y)为函数的微观组织数据库。该数据库的建立过程如下:

1. 沿厚度方向x和加载方向y,在晶粒图上以10 μm的间隔布置评估点(图2(a));

2. 以每个评估点为圆心定义一个直径为100 μm的圆形区域; 判断晶粒中心是否落在圆形区域内,以此确定属于该评估区域的晶粒(图2(b));

3. 将晶粒分别建模为椭圆形和矩形。椭圆形晶粒的微观组织信息包括:(i) 长轴与短轴长度(ai, bi),(ii) 长轴方向角θi,(iii) 晶粒取向 φi;矩形晶粒的信息则包括:沿水平方向第j个晶界到中心的距离tji与对应晶粒宽度dji,其中 j=1,..., mi, mi表示晶粒i在水平方向上的像素数 (图2(c));

4. 将椭圆晶粒和矩形晶粒的微观组织数据作为(x,y)的函数,生成微观组织数据库(图2(c))。

通过该数据库,我们可以提取以任意坐标为中心、直径100 μm的圆形区域内所有晶粒的微观组织信息。圆内的每个晶粒都有相同的概率代表该位置的组织特征。同时,可通过对该圆内所有晶粒尺寸求平均,获得该坐标点的平均晶粒尺寸。

图2 微观组织数据库的定义(a)设置焊接热影响区评估点,(b)以评估点为中心的圆形区域内晶粒特征提取,(c)两种晶粒模型及其对应的微观组织信息

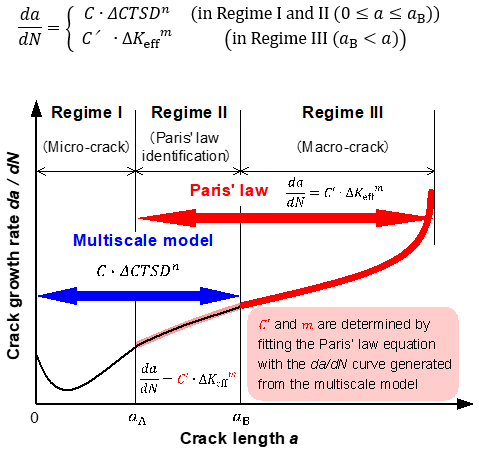

(3)图3显示了通过三阶段裂纹扩展规律的综合模型进行疲劳寿命的评估策略。在阶段I,由于微观组织效应占主导,因此采用ΔCTSD作为裂纹扩展驱动力,对扩展速率da/dN进行求解;在阶段II,根据由ΔCTSD裂纹扩展公式生成的da/dN曲线,拟合标定Paris公式中的常数(C',m);在阶段III,则采用标定的Paris公式计算裂纹扩展速率。以上策略的目的是在长裂纹扩展阶段采用Paris公式代替ΔCTSD裂纹扩展公式,以减小在宏观尺度内的大规模晶粒滑移变形的运算量,以提高疲劳寿命评估效率。

图3 疲劳裂纹扩展三阶段的定义以及短裂纹、长裂纹的过渡衔接策略

(4)图4显示了在应力幅值为σa = 85 MPa的疲劳载荷作用下,焊接接头的断口形貌。从该图中可以清楚地观测到多个疲劳裂纹的萌生位置。此外,以白色曲线标示出的“沙滩纹”(beach marks)显示了疲劳裂纹扩展过程中的多裂纹合并行为。

.png)

图4 疲劳试验中观测到的疲劳裂纹多点萌生与合并现象

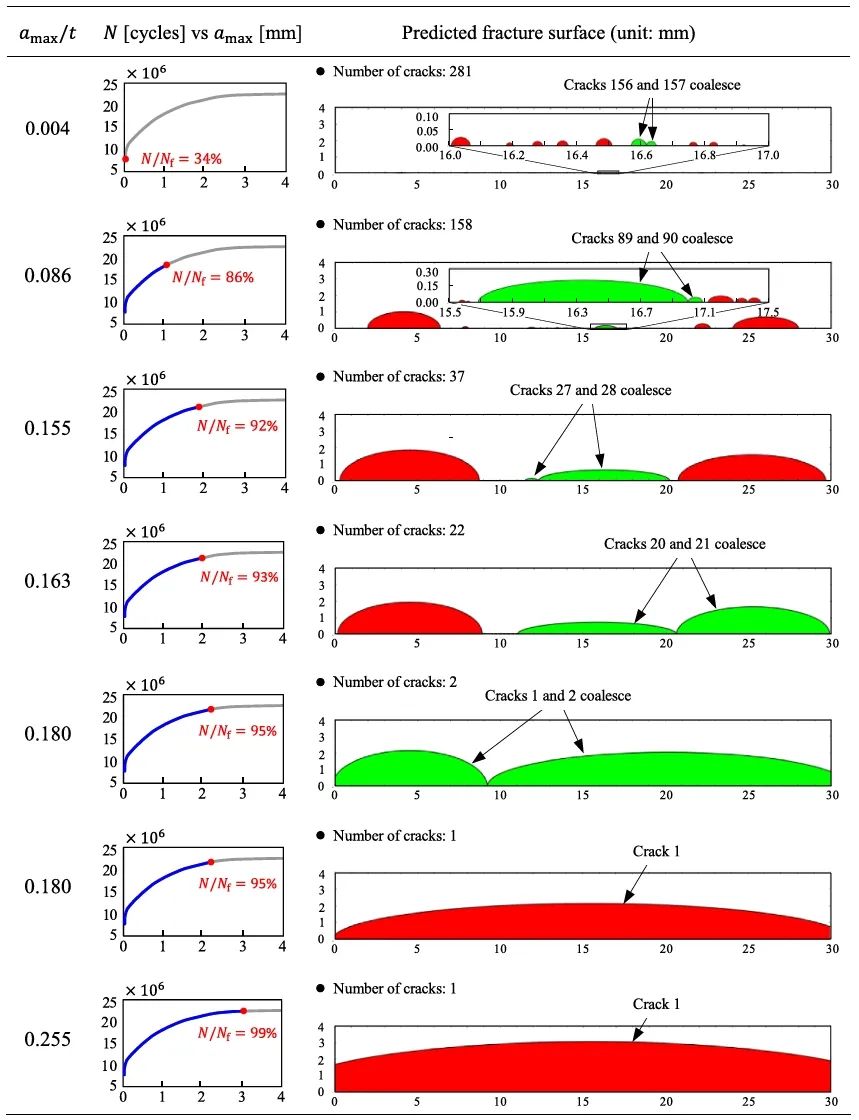

(4)图5显示了疲劳多裂纹扩展与合并过程的模拟预测结果。模拟表明,微裂纹扩展阶段(amax/t=0.004,对应裂纹深度约为48 μm)消耗了总疲劳寿命的34%。这表明在裂纹萌生与早期扩展阶段便已消耗了相当比例的寿命,模拟结果与传统认识一致。此外,在裂纹扩展后期阶段,多条裂纹快速合并(见N/Nf=92%、93%、95%和99%案例),最终形成一条主裂纹。通过进一步分析各阶段疲劳寿命的消耗比例,可更深入理解多裂纹问题的动态行为:在早期阶段,材料内部的应力集中与微观组织非均匀性是裂纹萌生与初期扩展的主导因素,而这一阶段对整体寿命影响显著。另一方面,裂纹合并现象在后期疲劳寿命阶段尤为关键。多条裂纹快速合并使得主裂纹面的面积显著增大,导致应力集中进一步增强(裂纹尖端应力强度因子增大),从而加速裂纹扩展速度和最终断裂过程。

图5 基于多尺度分析方法的多裂纹萌生、扩展、合并的预测结果

致谢

本研究得到了日本东京大学系统创新工程系的实验技术专家大塚茂(Shigeru Ohtsuka)在大范围、高精度EBSD分析方面所提供的技术支持。本文第一作者:周红昌(大阪大学接合科学研究所),本文通讯作者:周红昌(大阪大学接合科学研究所),Shibanuma Kazuki(东京大学)。

本期小编 周红昌(整理)

吴林森(校对)

郭子键 (审核)

董乃健(发布)

|