|

引文格式:

Naydenkin E V, Ratochka I V, Mishin I P, et al. The stress effect on very high cycle fatigue and fracture of near β titanium alloy[J]. International Journal of Fatigue, 2024: 108198.

Naydenkin, E. V., et al. "The stress effect on very high cycle fatigue and fracture of near β titanium alloy." International Journal of Fatigue (2024): 108198.

Naydenkin, E. V., Ratochka, I. V., Mishin, I. P., Lykova, O. N., & Zabudchenko, O. V. (2024). The stress effect on very high cycle fatigue and fracture of near β titanium alloy. International Journal of Fatigue, 108198.

背景简介

钛合金因其高比强度和耐腐蚀性而被广泛应用于航空和机械工程的各个领域。特别是,它们在飞机工业中用于制造起落架、发动机零件等,用于在长期循环(疲劳)载荷下运行。由于飞机设计的复杂性日益增加,需要通过延长飞机使用寿命并保持高水平的安全性来优化成本。因此钛合金在高周(HCF)和超高周(VHCF)状态下的疲劳行为受到了广泛关注,而从HCF转变到VHCF(N >107)的过程中,通常材料的微观结构作用会增强,并且不均匀分布的体积应力、夹杂物和强化相与基体的分界处会成为潜在的疲劳裂纹萌生和扩展的位置。

在之前的研究中,通过径向剪切轧制并进行时效处理的Ti-55511合金 (VT22)在超声频率加载模式下的超高周疲劳范围内具有近β钛合金高强度和抗疲劳断裂性能。在所研究的应力幅范围内,疲劳裂纹在内部萌生,并且是沿着初生α/α"相晶粒和发生转变的β基体之间的界面产生,但是其VHCF裂纹萌生的原因和机理尚不清楚。因此本研究通过使用3D断层扫描、扫描和透射电子显微镜以及X射线分析技术,对应力幅大小在超细晶Ti-55511合金在超高周疲劳测试中的影响进行了研究。

成果介绍

(1)所研究的近β钛合金Ti-55511的S-N曲线如图1所示。从图中可以看出,随着应力幅从850 MPa减小到580 MPa,超细晶近β钛合金的疲劳寿命从2.78×107增加到近1010周次,当循环周次约为107时,该合金表现出高疲劳强度(>800 MPa),显著超过具有相似化学成分的粗晶钛合金的疲劳强度。选择了应力幅660 MPa的失效试样和580 MPa的未失效试样进行了后续的研究。

.png)

图1 超细晶近β钛合金的S-N曲线(红圈的为后续用于研究的试样)

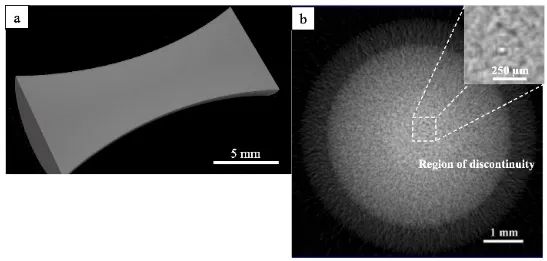

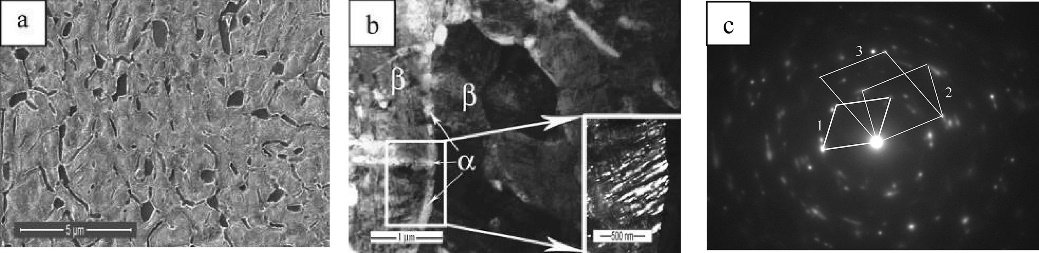

(2)如图2 (a)所示,在应力幅为580 MPa 且寿命周次8.79×109的VHCF加载后,对Ti-55511合金样品进行的3D断层扫描研究表明样品保持了完整性,没有宏观缺陷。对样品中央横截面进行了放大观察,发现了一个大小为30-40 µm的不连续区域,如图2 (b)所示。该区域的大小与已有研究确定的VHCF 裂纹萌生区域的大小(25-30 µm)非常吻合,而且后者包含微孔和微裂纹。因此,可以认为试验继续进行,在这个区域可能会出现疲劳裂纹。切取样品轴距中心10 mm的部分进行显微组织分析,如图3所示。通过TEM观察发现与VHCF测试之前相比,α/α"析出相的体积分数显著增加,从4%增加到9%,如图3 (b)和(c)所示。以往的研究表明裂纹通常在α/α"析出相与β相基体的界面萌生,因此在失效前析出相体积分数增加的过程将会促使疲劳裂纹的萌生。

图2 σa=580 MPa,N=8.79×109试样的3D断层扫描:(a) 纵向;(b) 中心横截面

图3 Ti-55511合金VHCF试样中心截面(σa=580 MPa,N=8.79×109)的微观组织:(a) SEM图像;(b) β相晶界上α析出相的TEM图像;(c) SAED图像 (1-β相(120)晶面,2-β相(110)晶面,3-α相(231)晶面)

(3)在超高周疲劳载荷作用下,Ti-55511合金相组成发生变化而且合金元素重新分布(固溶体含量变化),这将会影响疲劳裂纹萌生和扩展的界面。采用能量色散分析,利用扫描电子显微镜和透射电子显微镜来表征α/α"析出相颗粒和β相基体之间主要合金元素(Al、Mo、V、Fe、Cr)的分布,如图4所示。初始状态下,α/α"析出相颗粒中的Al含量比基体中的Al含量高出约1.5倍,而其中的β相的稳定元素(Mo、V、Fe、Cr)的含量可在1%以下。

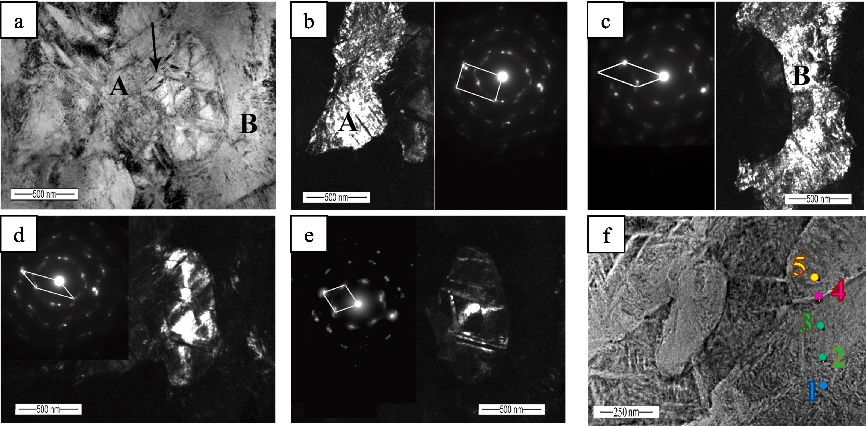

对失效试样断口附近的TEM分析表明,变形确实集中在α/α"析出相颗粒/β相基体界面处,使得界面变得模糊和弯曲,而且还观察到初始状态不存在的板条状α"相穿过颗粒/基体界面,如图5 (a)和(e)所示。据推测,马氏体板的形成是由于颗粒/基体界面处较高的局部应力和合金元素的扩散控制的重新分布。对图5 (f)所示的区域进行合金元素分布的点分析,发现界面区域的β相稳定元素Mo的总含量可以比β相基体晶粒中的总含量高5-7%,实验数据表明β合金元素分布更加不均匀,且不均匀分布面积比初始状态和VHCF加载未失效后要大得多。因此在超高周次的应力幅加载下会导致近β钛合金发生β→α的结构相变,α相体积分数从52%增加至75%,并且合金元素在α/α"析出相颗粒/β相基体界面处局部区域重新分布。所有这些过程都会导致α/β相界面的能量增加,疲劳微裂纹萌生的阻力相应降低,从而导致超高周疲劳失效。

.png)

图4 (a)经过径向剪切轧制和后续时效处理后的Ti-55511合金的 STEM 图像;(b)-(f) 相应的元素 EDS 图谱

图5 Ti-55511合金VHCF试样失效断口附近(σa=660 MPa,N=6.7×109)的微观组织:(a) TEM明场图像;(b)-(e) 具有SAED图案的TEM暗场图像;(f) STEM点分析位置

致谢

该研究是在俄罗斯科学基金会(No. 19-19-00033)的支持下进行的。本文通讯作者:E.V. Naydenkin(Laboratory of Physical Materials Science, Institute of Strength Physics and Materials Science SB RAS, Tomsk 634055, Russia)。

本期小编:王永杰(整理)

徐浩波(校对)

王康康(审核)

王永杰(发布)

|